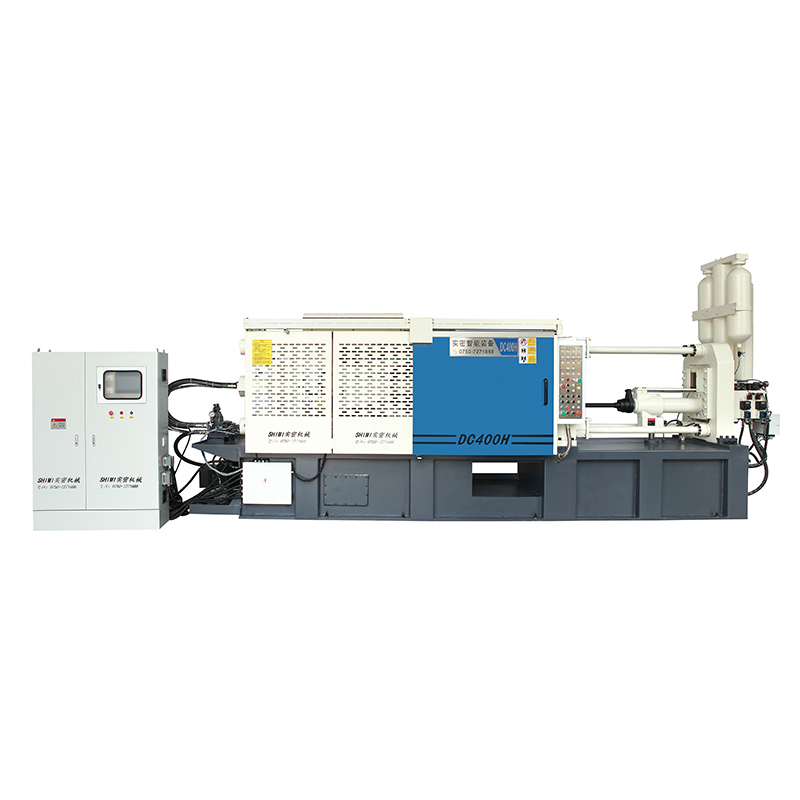

DC1000T-DC5000T

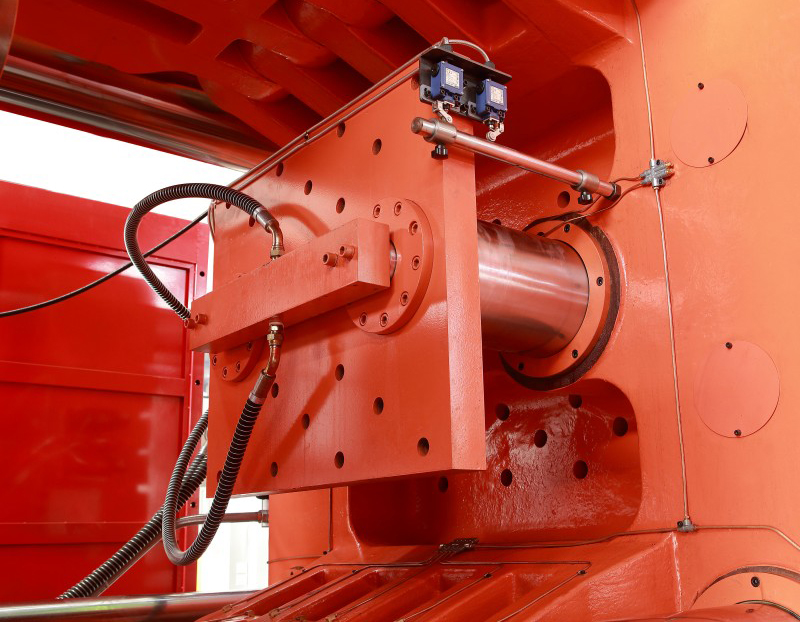

Сервоприводная система с двухконтурным пропорциональным управлением гидравлическим приводом Двухпропорциональное управление интеллектуальной и динамичной работой гидравлической системы, устраняющее дросселирование высокого давления и снижающее температуру масла. Гидравлическая система с д...

Описание

маркер

Сервоприводная система с двухконтурным пропорциональным управлением гидравлическим приводом

Двухпропорциональное управление интеллектуальной и динамичной работой гидравлической системы, устраняющее дросселирование высокого давления и снижающее температуру масла.

Гидравлическая система с двойным пропорциональным управлением, давление и скорость которой можно регулировать.

Улучшите стабильность работы всей машины и обеспечьте качество продукции.

Преобразование действия является гибким, плавным, снижает его воздействие и продлевает срок службы оборудования и пресс-форм.

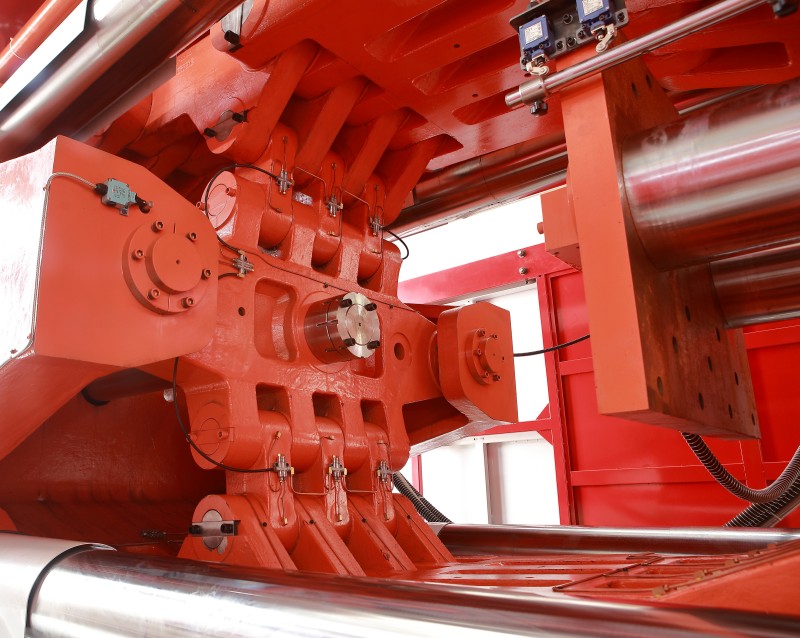

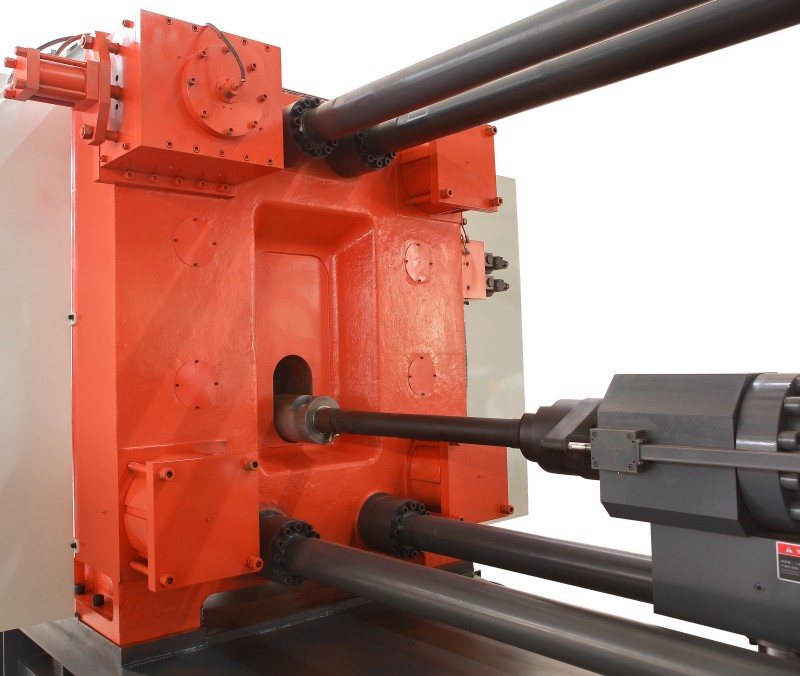

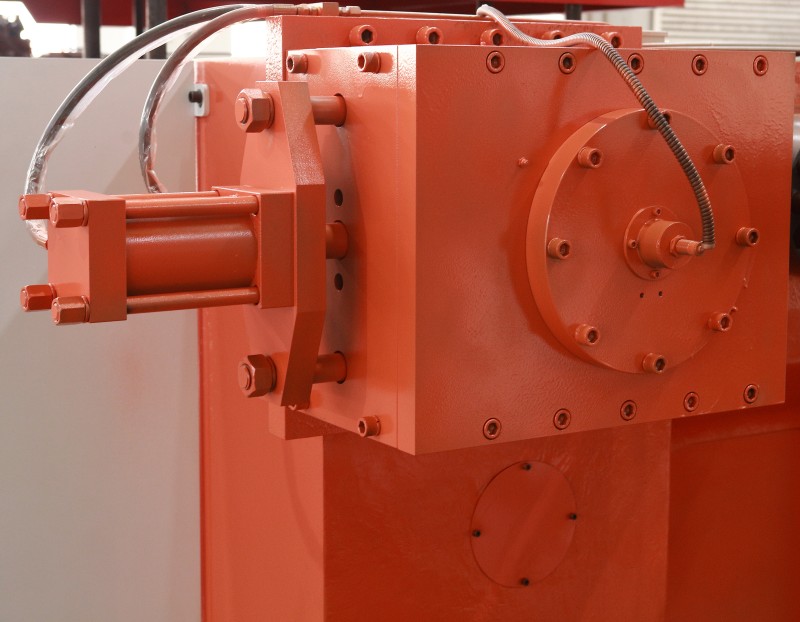

Система модовой синхронизации

Четыре массивные направляющие колонны из высокопрочной стали,поверхность усилена высокочастотной термообработкойвнешний слой покрыт твердым хромом методом гальванизации высокая износостойкость, увеличенный срок службы оборудования.

Три основные плиты и шарнирный механизм из высокопрочного чугуна с шаровидным графитом,двухколенный рычажный механизм с пятиточечным усилителем,обеспечивает мощное усилие смыкания

Действие смыкания разделяет многоступенчатое управление давлением и скоростью, а также функцию защиты смыкания при низком давлении.

Конструкция двухцилиндрового гидравлического выталкивателя обеспечивает сбалансированную мощность выталкивания и снижает факторы деформации продукта при выталкивании.

Использование центральной электрической системы смазки обеспечивает усовершенствованную точечную количественную смазку.Убедитесь, что дальние и ближние точки смазки равномерно смазаны, а для обеспечения хорошей смазки машины предусмотрена функция сигнализации уровня жидкости и давления.

Как неподвижный шаблон, так и подвижная пластина оснащены контактами для подачи охлаждающей воды в форму для облегчения монтажа и эксплуатации.

Система впрыска под давлением

Используются два независимых высокоскоростных накопителя энергии с наддувом, каждый из которых обладает достаточной емкостью для накопления давления, и высокоскоростной накопитель энергии и накопитель энергии с наддувом не влияют друг на друга, обеспечивая стабильную силу нагнетания давления.

Впрыск под низким давлением регулируется электрическим пропорциональным клапаном, который быстро реагирует и стабилен в работе.

Процесс впрыска контролируется несколькими ступенями скорости, что соответствует различным требованиям к процессу изготовления пресс-форм.

Широкий диапазон регулировки скорости впрыска, низкая скорость впрыска 0.1-1.4 м/с.

Высокоскоростной компрессионный впрыск, максимальная скорость впрыска сжатого воздуха составляет ≧7м/с.Гарантия производства высококачественных отливок.

Активная система контроля давления: короткое время создания давления, низкое воздействие давления и высокая повторяемость.Подходит для производства отливок высокой плотности.

Уникальная активная невозвратная система повышения давления: короткое время создания давления, низкое воздействие давления, высокая воспроизводимость. Подходит для производства отливок высокой плотности.

Конструкция встроенного усилительного поршня улучшает реакцию на воздействие, повышает целостность системы впрыска и уменьшает количество разливов масла.

Подъем в нескольких положениях для литья под давлением, подходящий для изготовления пресс-форм различной конструкции.

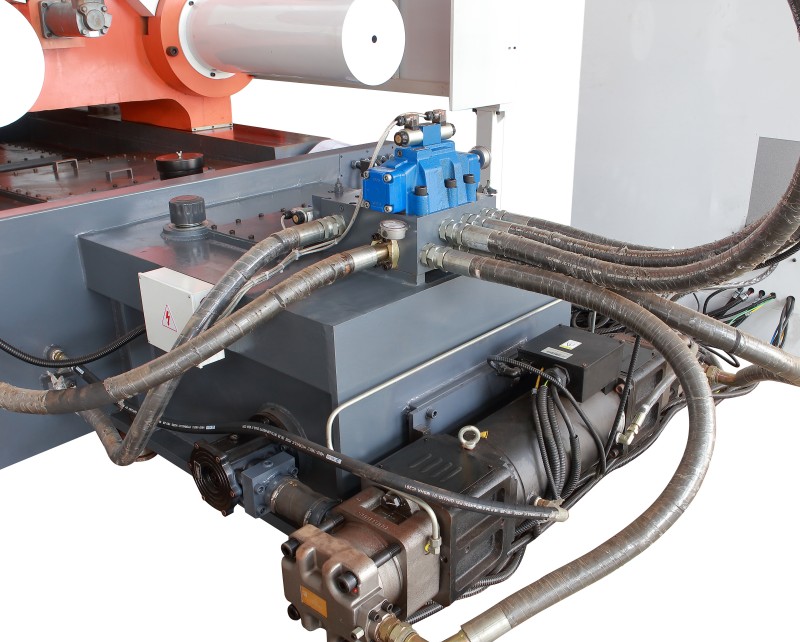

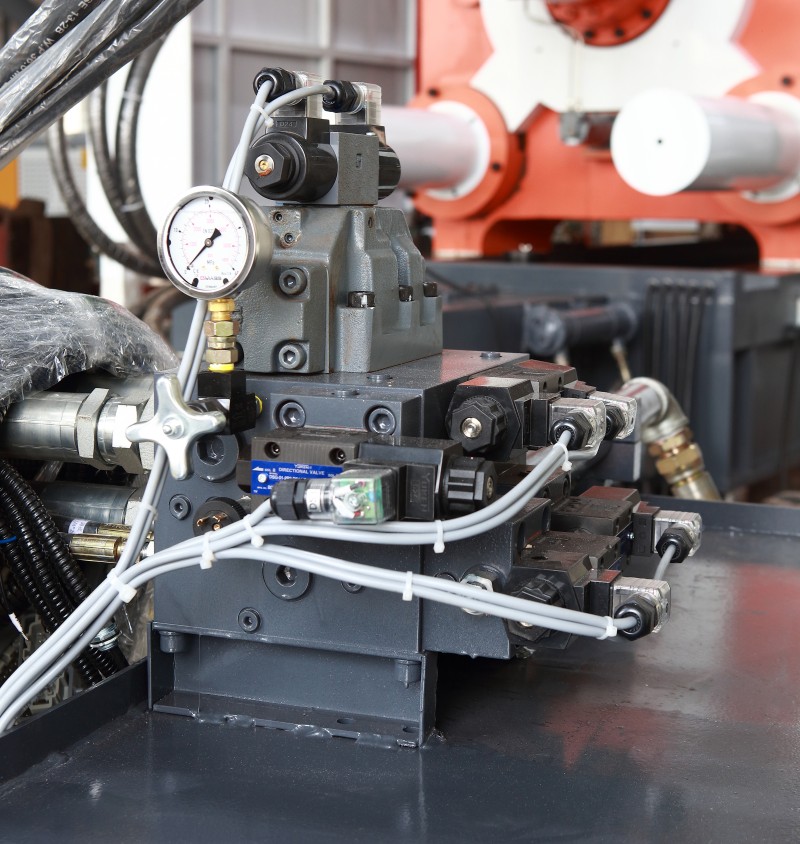

Гидравлическая система

Применение гидравлической системы смыкания с быстрым дифференциально-рекуперативным контуром обеспечивает плавное и высокоскоростное смыканиеиразмыкание форм, повышая производственную эффективность.

Группа перекачки гидравлического сердечника богато оснащена: в стандартную комплектацию входит 1 комплект установочной пластины клапана перекачки гидравлического сердечника и 1 комплект подвижной пластины; установочная пластина и подвижная пластина могут быть оснащены по 2 комплектами каждая.

Имеется набор неподвижных и подвижных пресс-форм, которые предназначены для пресс-форм с особыми требованиями к повышению герметичности и прочности отливок под давлением.

Используйте гидравлические компоненты надежных брендов (Токио Кейки, Юкени другие бренды).

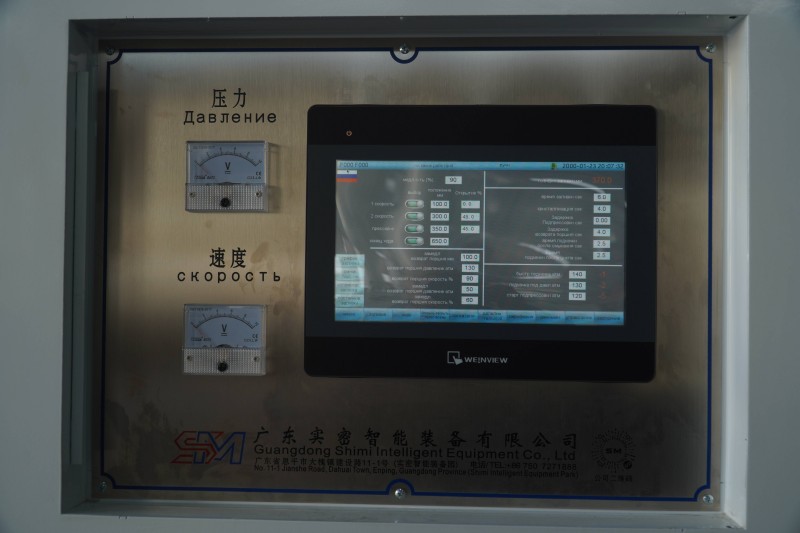

Контрольная система электроприборов

Система управленияСименс и сенсорная панель Siemens обеспечивают удобное управление с многофункциональными интерфейсами, удовлетворяющими требованиям регулировки технологий литья под давлением.

Мощная функция хранения параметров позволяет сохранять до 60 наборов параметров пресс-форм для последующего использования в производстве, повышая эффективность и стабильность качества продукции.

Проводка корпуса машины выполнена из масло- и термостойких проводов со стальной защитной оплёткой, обеспечивающей надёжную защиту даже в экстремальных условиях эксплуатации и гарантирующей бесперебойное производство.

Соединения между корпусом машины и главным электронным блоком управления оснащены авиационными разъёмами, гарантирующими безопасность, надёжность и простоту обслуживания.

Полностью автоматическая защитная дверь

Русскоязычная операторская панель

Система быстрой смены пресс-форм с передней тяговой штангой

Интегрированный двухплунжерный цилиндр

Система смазки пуансона

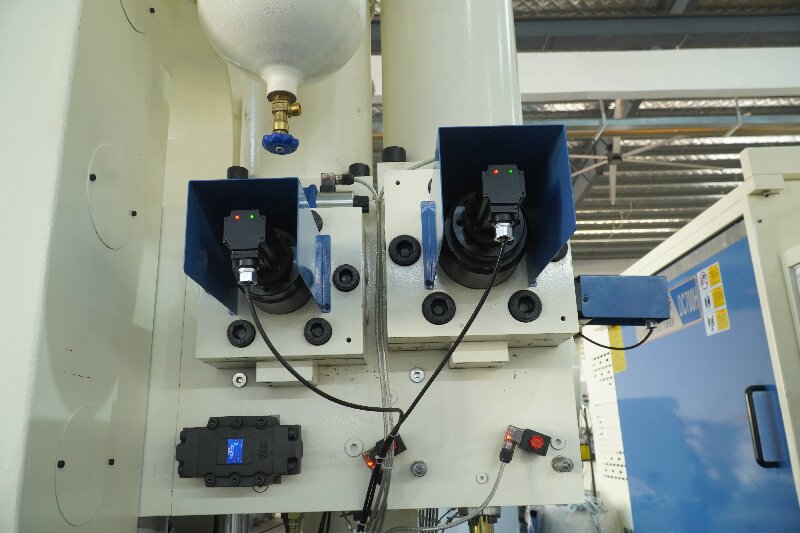

Система электрического регулирующего клапана

Электрический регулирующий клапан обеспечивает повышенную точность контроля скорости впрыска,простое и удобное регулирование параметров

Централизованная система автоматической смазки

Центральная автоматическая система смазки регулярно смазывает машину, что увеличивает срок службы и сокращает время технического обслуживания.

| ПУНКТ | единица измерения | DC1000T | DC1300T | DC1650T | DC2000T | DC2500T | DC3000T |

| Усилие Зажима | КН | 10000 | 13000 | 16500 | 20000 | 25000 | 30000 |

| Ход Зажима | ММ | 880 | 1000 | 1200 | 1400 | 1500 | 1500 |

| Усилие Выталкивания | КН | 500 | 550 | 600 | 650 | 750 | 900 |

| Ход Выталкивания | мм | 200 | 200 | 250 | 300 | 300 | 300 |

| Толщина Пресс-Формы | мм | 450-1150 | 450-1200 | 500-1400 | 300-1600 | 700-1800 | 850-2000 |

| Размер Пластины (ш*в) | мм | 1620*1620 | 1730*1730 | 2000*2000 | 2150*2150 | 2350*2350 | 2620*2620 |

| Диаметр Штамповой Пластины | мм | 200 | 230 | 250 | 280 | 310 | 340 |

| Расстояние Между Соединительными Стержнями (ш*в) | ММ | 1030*1030 | 1100*1100 | 1250*1250 | 1350*1350 | 1500*1500 | 1650*1650 |

| Сила Удара | КН | 805 | 1100 | 1260 | 1510 | 1800 | 1950 |

| Ход Удара | мм | 850 | 910 | 970 | 1050 | 1100 | 1150 |

| Диаметр Поршня | мм | 90/100/110/120 | 100-140 | 100-150 | 120-160 | 140-1810 | 140-180 |

| Вес Дроби/Всего | КГ | 10/12.5/15/18 | 13-36 | 17-32 | 22-39 | 30-55 | 35-60 |

| Масса Дроби, Мг | КГ | 7.2/9/10.8/12.90 | 9.3-18.7 | 12.2-23 | 15.8-28 | 21.6-39.6 | 25.2-43.2 |

| Давление (Интенсивность) Заливки | Мпа | 126.102.84.71 | 140-71 | 132-71 | 133-75 | 115-70 | 125-75 |

| Площадь Заливки | СМ2 | 790-1390 | 885-1735 | 1200-2220 | 1400-2630 | 2150-3500 | 2360-3920 |

| Максимальная Площадь Заливки | СМ2 | 2500 | 3125 | 4125 | 5000 | 6250 | 7500 |

| Положение Впрыска | мм | -100 , -300 | -160,-320 | -175,-350 | -200,-400 | -200,-400 | -250,-450 |

| Расстояние Запуска Дробеметной Головки | мм | 300 | 350 | 400 | 450 | 450 | 480 |

| Диаметр Фланца Дробеметной Камеры | мм | 240 | 240 | 260 | 260 | 280 | 280 |

| Высота Выступающей Пластины Дробеметного Фланца | ММ | 20 | 25 | 25 | 30 | 30 | 30 |

| Мощность Двигателя | КВТ | 45 | 74 | 90 | 110 | 135 | 150 |

| Рабочее Давление в Системе | МПа | 16 | 16 | 16 | 16 | 16 | 16 |

| Объем Масляного Бака | Л | 1500 | 2000 | 2500 | 2800 | 3000 | 3200 |

| Вес Машины | КГ | 70 | 95 | 105 | 130 | 165 | 210 |

| Размер Машины | М | 10*3.3*3.7 | 11000*4.0*4.5 | 12*4.2*4.3 | 12.7*4.4*4.4 | 14*4.6*4.5 | 15*4.8*4.6 |