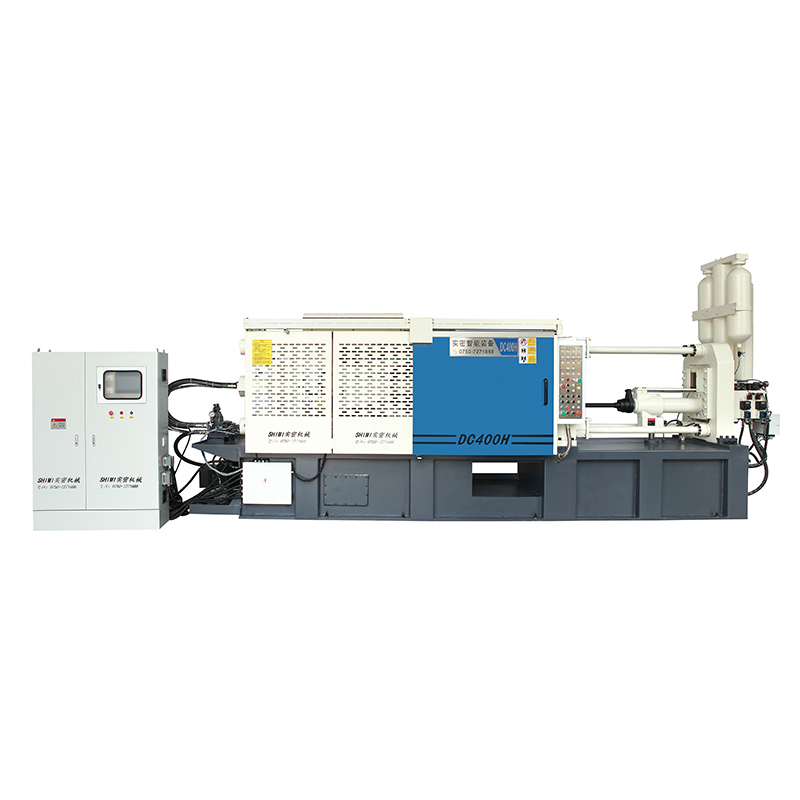

Пресс с усиленной балкой 30-600Т

Сервопривод и гидравлическая система с двойным пропорциональным управлением Интеллектуальная и динамичная работа, высокая степень энергосбережения, устранение дросселирования под высоким давлением и снижение температуры масла. Сервопривод обладает высокой скоростью отклика. Двухпропорциона...

Описание

маркер

Сервопривод и гидравлическая система с двойным пропорциональным управлением

Интеллектуальная и динамичная работа, высокая степень энергосбережения, устранение дросселирования под высоким давлением и снижение температуры масла.

Сервопривод обладает высокой скоростью отклика.

Двухпропорциональное управление интеллектуальной и динамичной работой гидравлической системы, устраняющее дросселирование высокого давления и снижающее температуру масла.

Гидравлическая система с двойным пропорциональным управлением, давление и скорость которой можно регулировать.

Улучшите стабильность работы всей машины и обеспечьте качество продукции.

Преобразование действия является гибким, плавным, снижает его воздействие и продлевает срок службы оборудования и пресс-форм.

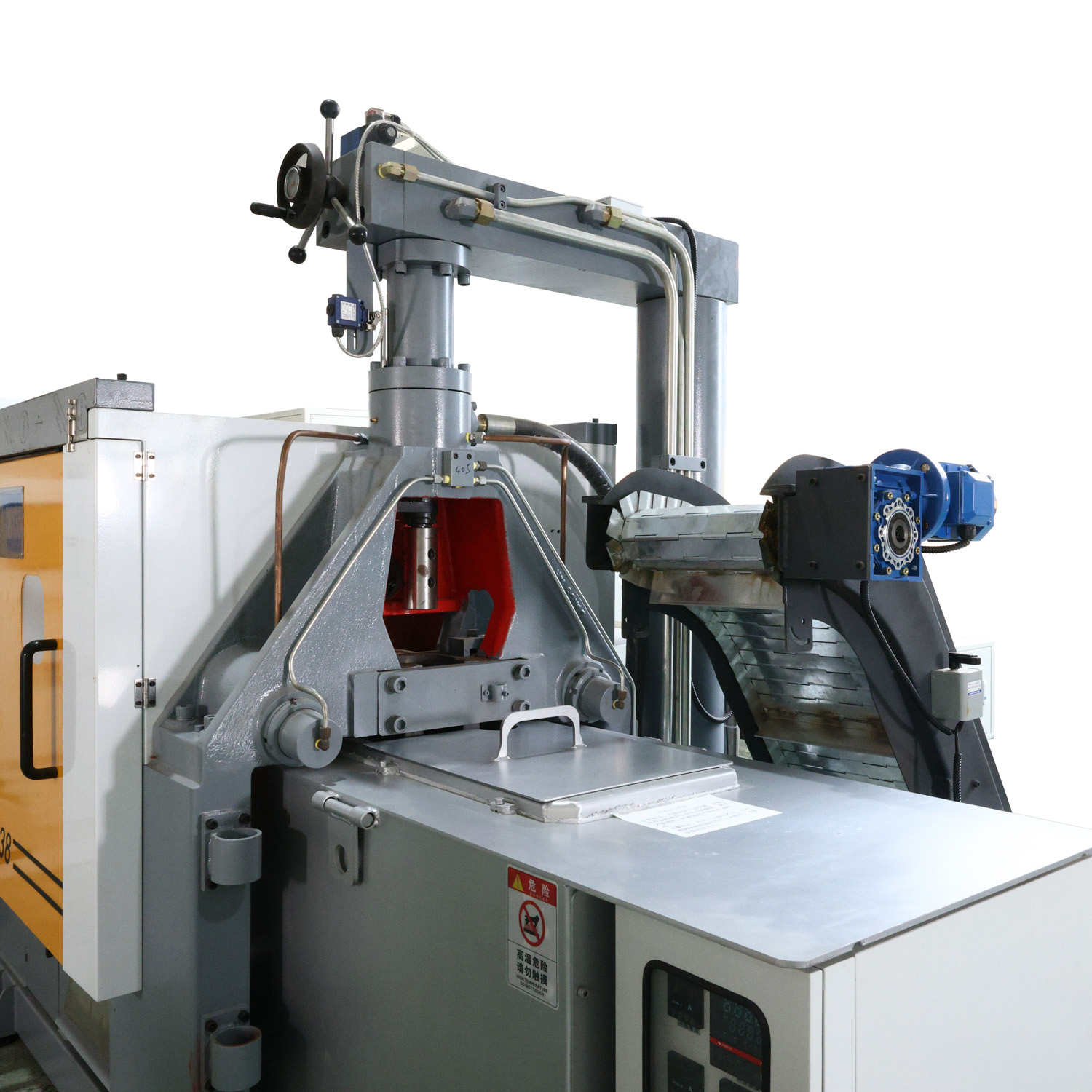

Система модовой синхронизации

Четыре массивные направляющие колонны из высокопрочной стали ,поверхность усилена высокочастотной термообработкой внешний слой покрыт твердым хромом методом гальванизации высокая износостойкость, увеличенный срок службы оборудования.

Три основные плиты и шарнирный механизм из высокопрочного чугуна с шаровидным графитом,двухколенный рычажный механизм с пятиточечным усилителем,обеспечивает мощное усилие смыкания

Действие смыкания разделяет многоступенчатое управление давлением и скоростью, а также функцию защиты смыкания при низком давлении.

Конструкция двухцилиндрового гидравлического выталкивателя обеспечивает сбалансированную мощность выталкивания и снижает факторы деформации продукта при выталкивании.

Использование центральной электрической системы смазки обеспечивает усовершенствованную точечную количественную смазку.Убедитесь, что дальние и ближние точки смазки равномерно смазаны, а для обеспечения хорошей смазки машины предусмотрена функция сигнализации уровня жидкости и давления.

Машина оснащена контактами для подачи охлаждающей воды в пресс-форму для облегчения монтажа и эксплуатации.

Система впрыска под давлением

Используется независимое высокоскоростное накопительное устройство энергии, которое обладает достаточной емкостью для сохранения давления, чтобы обеспечить стабильную подачу давления.

Низкая скорость впрыска может регулироваться отдельно, обеспечивая чувствительную реакцию и стабильное движение.

Процесс впрыска регулируется определенной скоростью, и благодаря специальной гидравлической системе он подходит для различных технологических процессов с высокими требованиями к поверхности.

Широкий диапазон регулировки скорости впрыска.

Высокоскоростной впрыск, максимальная скорость впрыска воздуха стабильна, и гарантируется получение высококачественных отливок.

Гидравлический удар невелик, а повторяемость высока, что подходит для производства отливок высокой плотности.

Конструкция аккумулирования энергии поршневого типа улучшает реакцию на воздействие, улучшает целостность системы впрыска и уменьшает разливы масла.

Многоточечная регулировка высоты позиций впрыска, подходящая для производства пресс-форм разной конструкции.

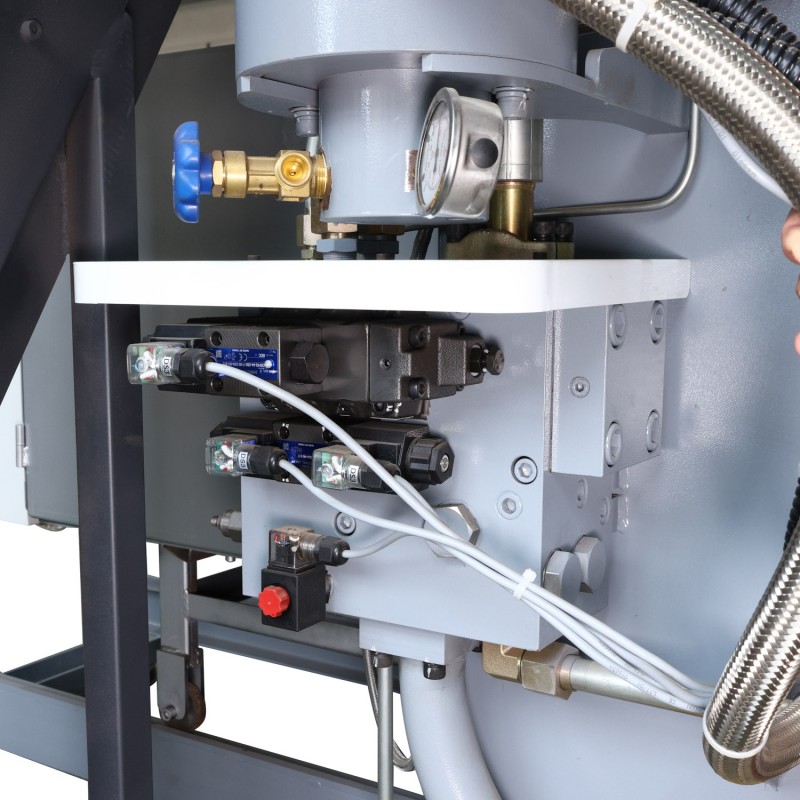

Гидравлическая система

Применение гидравлической системы смыкания с быстрым дифференциально-рекуперативным контуром обеспечивает плавное и высокоскоростное смыкание и размыкание форм, повышая производственную эффективность.

в стандартную комплектацию входит 1 комплект динамических пластин гидравлического клапана для перекачки сердечника.

Используйте гидравлические компоненты надежных брендов (Токио Кейки, Юкен и другие бренды).

Контрольная система электроприборов

Чтобы удовлетворить потребности клиентов в разных регионах, система управления и сенсорный экран предлагаются клиентам на выбор в различных вариантах: система управления Сименс,Дельта или Омрон; сенсорный экран Сименс, Дельта или Вэйлун.Он прост в управлении и имеет множество функциональных страниц, отвечающих требованиям процесса литья под давлением.

Мощная функция хранения параметров, которая удобна для будущих производственных вызовов, повышает эффективность производства и поддерживает стабильное качество продукции.

Линия изготовления фюзеляжа изготовлена из маслостойкой и термостойкой стальной проволоки, которая хорошо защищена даже в суровых условиях для обеспечения нормального производства.

Уникальный выбор положения вращающегося бункера для вырубки, который позволяет заказчикам выбирать лучший способ вырубки в зависимости от ситуации на заводе.

| пункт | единица измерения | DM30T | DM38T | DM50T | DM50TC | DM68T | DM90T | DM100T | DM138T | DM168T | DM200T | DM280T | DM400T |

| Усилие зажима | КН | 300 | 380 | 500 | 500 | 680 | 900 | 1000 | 1380 | 1680 | 2000 | 2800 | 4000 |

| Ход зажима | Мм | 190 | 190 | 215 | 215 | 215 | 300 | 300 | 350 | 360 | 400 | 460 | 550 |

| Усилие выталкивания | КН | 35 | 35 | 40 | 40 | 40 | 63 | 70 | 90 | 108 | 150 | 150 | 285 |

| Ход выталкивания | Мм | 45 | 45 | 45 | 45 | 45 | 60 | 60 | 85 | 85 | 100 | 105 | 125 |

| Толщина пресс-формы | Мм | 120-300 | 120-330 | 120-330 | 120-330 | 120-330 | 130-430 | 130-43 | 170-490 | 200-520 | 220-600 | 250-700 | 250-700 |

| Размер плиты (ш*в) | Мм | 450*400 | 450*430 | 550*435 | 455*455 | 565*500 | 600*660 | 600*660 | 660*720 | 720*770 | 820*820 | 900*900 | 1050*1050 |

| Расстояние между стяжными планками (ш*в) | Мм | 300*250 | 360*320 | 335*285 | 300*300 | 360*320 | 400*400 | 395*395 | 440*440 | 486*486 | 530*530 | 580*580 | 700*700 |

| Диаметр штамповой планки | Мм | 50 | 50 | 55 | 55 | 63 | 70 | 75 | 80 | 85 | 100 | 110 | 130 |

| Положение заготовки | Мм | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0, -80 | 0/ -80 | 0/-125 | 0,-125 | 0/-150 |

| Усилие выталкивания | КН | 50 | 50 | 55 | 55 | 60 | 65 | 75 | 108 | 108 | 130 | 160 | 180 |

| Ход заготовки | Мм | 105 | 105 | 110 | 110 | 110 | 130 | 130 | 150 | 150 | 175 | 200 | 230 |

| Удаленное сопло | Мм | 0-330/270 | 0-330/270 | 0-330/270 | 0-330/270 | 0-330/270 | 270 | 270 | 280 | 280 | 320 | 320 | 400 |

| Диаметр поршня | Мм | 42 | 42 | 45 | 45 | 45 | 40/50/55 | 45/50/55 | 60/65 | 60-65-70 | 30-65-70 | 70/80 | 70/80/90 |

| Масса дроби/Zn | Кг | 0.7 | 0.7 | 0.9 | 0.9 | 0.9 | 1.0/1.36/1.53 | 1.0/1.26/1.53 | 2.1/2.4 | 2.1/2.4/2.86 | 2.5/2.9/3.3 | 3.8/5 | 4.4/5.5/7.2 |

| Объем тигля/Zn | Кг / ЗН | 360 | 360 | 360 | 360 | 480 | 480 | 480 | 480 | 480 | 480 | 480 | 480 |

| Мощность двигателя | KW | 7.5B | 7.5B | 7.5B | 7.5B | 7.5B | 11 | 11 | 15 | 15 | 15 | 18.5 | 22 |

| Рабочее давление в системе | МПа | 8.5 | 8.5 | 8.5 | 8.5 | 9 | 10.5 | 12 | 13 | 13 | 14 | 14 | 14 |

| Расход топлива в печи (масло) | KW / H | 3.5 | 3.5 | 3.5 | 3.5 | 3.5 | 4.8 | 4.8 | 4.8 | 4.8 | 6.3 | 6.3 | 11.2 |

| Расход топлива в печи (электрическое) | KW | 18 | 18 | 18 | 18 | 18 | 30 | 30 | 30 | 30 | 42 | 42 | 70 |

| Объем масляного бака | L | 200 | 200 | 200 | 200 | 200 | 250 | 250 | 300 | 300 | 400 | 500 | 800 |

| Мощность нагрева дробеметного сопла | KW | 1.5 | 1.5 | 2 | 2 | 2 | 2 | 2 | 2.5 | 2.5 | 4 | 5 | 5 |

| Размер машины (быстрый порт) | Мм | 3120*1530*1980 | 3120*1530*2000 | 3150*1530*2020 | 3150*1530*2020 | 3150*1580*2060 | 4200*1450*2060 | 4200*1450*2050 | 4850*1600*2240 | 4950*1600*2270 | 5300*1850*2550 | 5600*1850*2650 | 6900*2100*2860 |

| Вес машины | Кг | 2300 | 2300 | 3300 | 3400 | 3400 | 5300 | 5300 | 5800 | 6150 | 8100 | 11000 | 17000 |